L’obsolescence programmée n’existe pas dans les chaînes de production industrielles, mais les défaillances imprévues coûtent chaque année des milliards à l’industrie mondiale. Les entreprises, confrontées à des exigences accrues de performance et de sécurité, ne peuvent plus se contenter de solutions standards ou de partenaires choisis au hasard.

Les fabricants les plus avancés misent sur des alliances stratégiques avec des acteurs technologiques spécialisés pour gagner en fiabilité et anticiper les pannes. Les investissements se déplacent vers des équipements high-tech et des services associés, bouleversant les modèles traditionnels et accélérant la modernisation des outils de production.

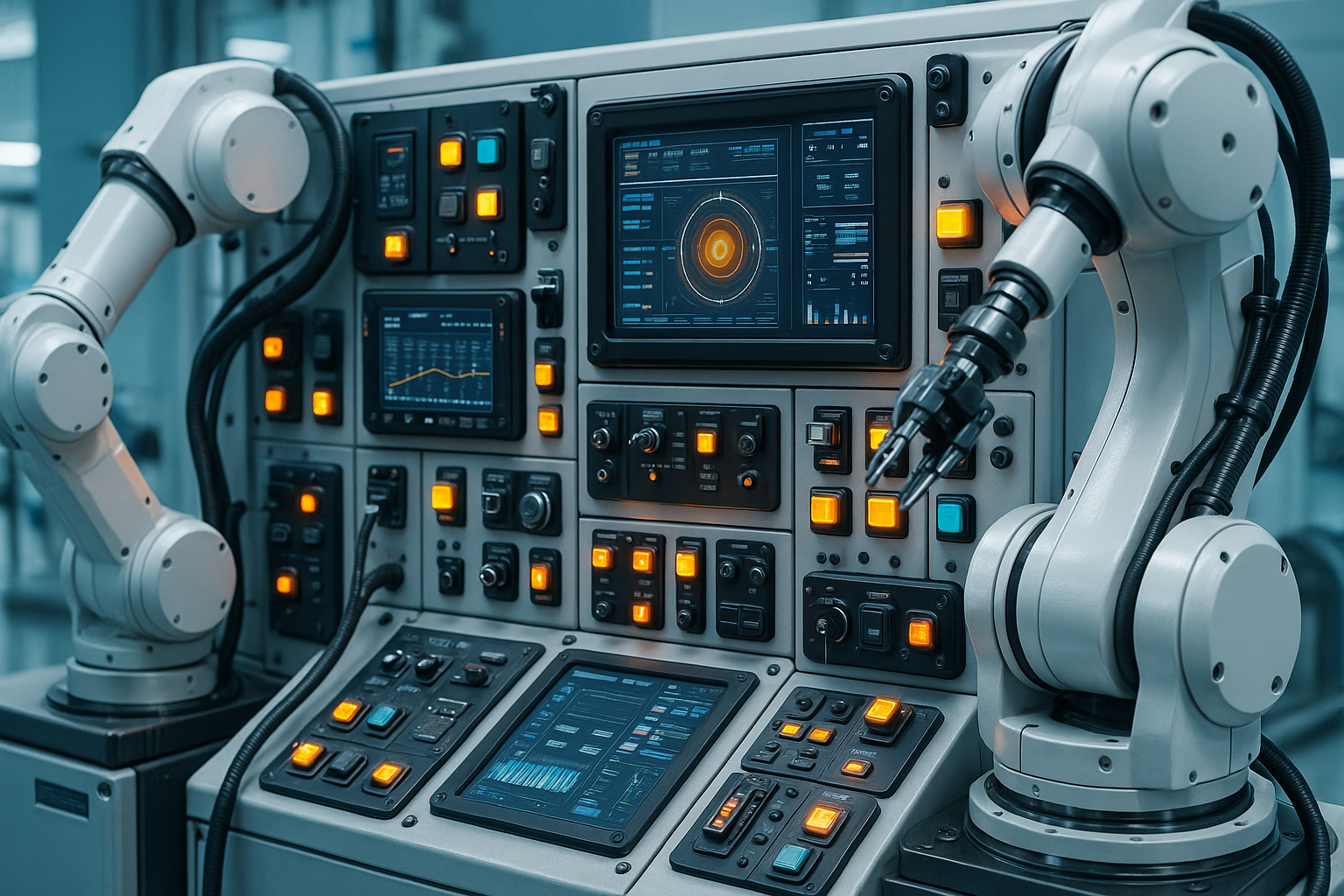

Équipements industriels high-tech : des alliés incontournables pour la modernisation des entreprises

La recherche de fiabilité équipements s’impose comme la nouvelle norme pour les industriels. Plus question de choisir ses équipements industriels à la légère : la robustesse, la certification et la capacité d’innovation sont devenues des critères incontournables, directement liés à la transformation numérique du secteur. Un fabricant de machines industrielles digne de ce nom doit conjuguer contrôle qualité strict et matériaux irréprochables, sous peine de voir sa crédibilité s’effondrer.

L’innovation technologique ne se limite pas à une automatisation basique. Aujourd’hui, l’industrie 4.0 exige l’intégration de l’Internet des Objets (IoT) et de l’intelligence artificielle (IA) au sein même des process. Les machines prennent la parole, communiquent en temps réel, détectent elles-mêmes les premiers signes de faiblesse, ajustent leur fonctionnement sans intervention humaine. Cette digitalisation fine des procédures de maintenance et la circulation instantanée de l’information redéfinissent les standards de performance.

Pour mieux visualiser l’impact de ces technologies, voici un tableau synthétisant leurs apports :

| Technologie intégrée | Apport pour la fiabilité |

|---|---|

| IoT | Surveillance en continu, détection précoce des anomalies |

| IA | Analyse prédictive, anticipation des pannes, optimisation du cycle de vie du produit |

Grâce à la maintenance prédictive digitalisée, moteur de l’industrie 4.0, la gestion des équipements prend une autre dimension. Les partenaires technologiques chevronnés, à l’image de Sew Usocome, offrent la possibilité d’étendre réellement la durée de vie des machines et de tirer le meilleur parti des lignes de production. À la clé : plus de compétitivité, des arrêts imprévus limités au strict minimum, et une production dont la qualité ne laisse rien au hasard.

Quels critères pour choisir un partenaire technologique fiable dans la fabrication de machines ?

Le choix d’un partenaire technologique solide ne se laisse plus dicter par l’intuition ou la notoriété seule. Ce sont désormais la fiabilité avérée, la rigueur du contrôle de qualité et la capacité à obtenir des certifications reconnues qui font la différence. Les certifications AFNOR, par exemple, balisent le niveau d’intervention attendu pour la maintenance, posant des repères clairs dans la relation entre industriels et fournisseurs.

La qualité des produits finis résulte d’une sélection méticuleuse des matériaux de qualité supérieure, mais aussi de l’intégration sans faille de technologies avancées : automatisation, logiciels industriels, maintenance assistée par ordinateur. Garder le cap sur l’innovation ne suffit pas : il faut maintenir les standards d’exigence du tout premier contact à la mise en service effective.

Le service après-vente devient un véritable marqueur de confiance. Un accompagnement technique solide, une gestion transparente des interventions de maintenance et un suivi efficace lors des phases sensibles font la différence dans la durée. Les industriels attendent aujourd’hui un partenaire capable de gérer les incidents avant même qu’ils ne deviennent bloquants, grâce à des outils numériques performants.

Voici les points à examiner de près pour sélectionner le bon partenaire :

- Capacité à fournir des équipements fiables et certifiés

- Intégration d’une démarche de contrôle qualité continue

- Offre d’un soutien technique réactif et structuré

- Mise en place d’une maintenance industrielle adaptée aux niveaux définis par l’AFNOR

Au final, la décision repose sur l’équilibre entre la robustesse technique, l’innovation maîtrisée et la qualité du suivi tout au long du cycle de vie des machines.

Maintenance prédictive et technologies avancées : un levier de rentabilité et de performance durable

La maintenance prédictive transforme profondément les pratiques de la maintenance industrielle. Capteurs connectés, analyse avancée des données et GMAO font désormais partie intégrante du quotidien. L’objectif : anticiper les pannes, maintenir la disponibilité des machines à son plus haut niveau, éviter les interruptions brutales qui grèvent la rentabilité.

Les données collectées par l’Internet des objets (IoT) et exploitées par l’intelligence artificielle permettent aujourd’hui d’identifier les signaux faibles annonciateurs de dysfonctionnements. Températures, vibrations, cycles : tout est analysé pour bâtir des stratégies de maintenance bien avant que la moindre panne ne se manifeste. Les opérateurs reçoivent des alertes ciblées, priorisent les actions, réduisent les coûts de réparation et donnent une nouvelle longévité à leurs équipements.

La montée en puissance des jumeaux numériques et des logiciels spécialisés offre la possibilité de simuler des situations complexes, d’affiner les plans de maintenance, d’évaluer en amont les stratégies déployées. Former les techniciens, accompagner l’évolution des pratiques : deux conditions indispensables pour tirer le meilleur parti de ces outils et garantir la performance globale.

Les pratiques les plus efficaces reposent sur les axes suivants :

- Collecte continue des données de maintenance

- Analyse fonctionnelle et anticipation des défaillances

- Simulation par jumeaux numériques

- Stratégies RCM (reliability centered maintenance) et TPM (maintenance productive totale)

En combinant digitalisation et technologies avancées, la maintenance s’affirme comme un levier de compétitivité pour l’industrie et redéfinit les frontières de la fiabilité opérationnelle. Demain, la panne subie ne sera plus qu’un mauvais souvenir pour les entreprises qui auront su miser sur les bons partenaires technologiques.